早上7点半,你刚进车间,电话就炸了。装配线在等A38模具试模,仓库说昨晚没还回来。你一边吼着班组长对账,一边收到质检通知:B22模次品率飙升,怀疑是模仁磨损,但上次保养记录根本找不到。

这根本不是进度跟踪问题,而是资产管理失控。一张Excel表格,管不住模具的“生老病死”。真正的进度,是嵌在模具寿命周期里的动态健康档案。本文将揭示,如何将模具从“失踪资产”转变为可预测、可管理的核心生产力。

读完,你将掌握一套软硬结合的战法,不仅能实时追踪模具在哪、做什么,更能预判它何时会“生病”,彻底告别被动救火。

当“进度表”沦为“追责单”:车间主任的日常修罗场

你手里的《模具加工进度跟踪表》,是不是永远对不上实物?问题出在维度单一。你追踪的是“任务”,而非“资产”。模具在CNC、EDM、抛光、装配、仓库之间流转,每一次交接都是信息黑洞。

行话里的“借模”、“还模”,实质是无序的资产调拨。师傅们凭关系“借”,用完随手一放。水口料多了,是模具间隙问题还是工艺参数问题?没有模具历史状态关联,质量经理只能和你扯皮。

崩刀、拉伤、锈蚀,这些缓慢发生的“慢性病”,在静态表格里毫无踪影。直到批量废品出现,才惊觉模具“病了”。此时的进度跟踪,早已失去意义,变成事故复盘会的追责单。

行业专项解决方案:注塑/压铸领域的数字化资产战法

模具进度跟踪的核心,是将其重构为“资产全生命周期健康管理”。关键在于,将每一次加工、试模、生产,都记录为资产的一次“体检”数据。

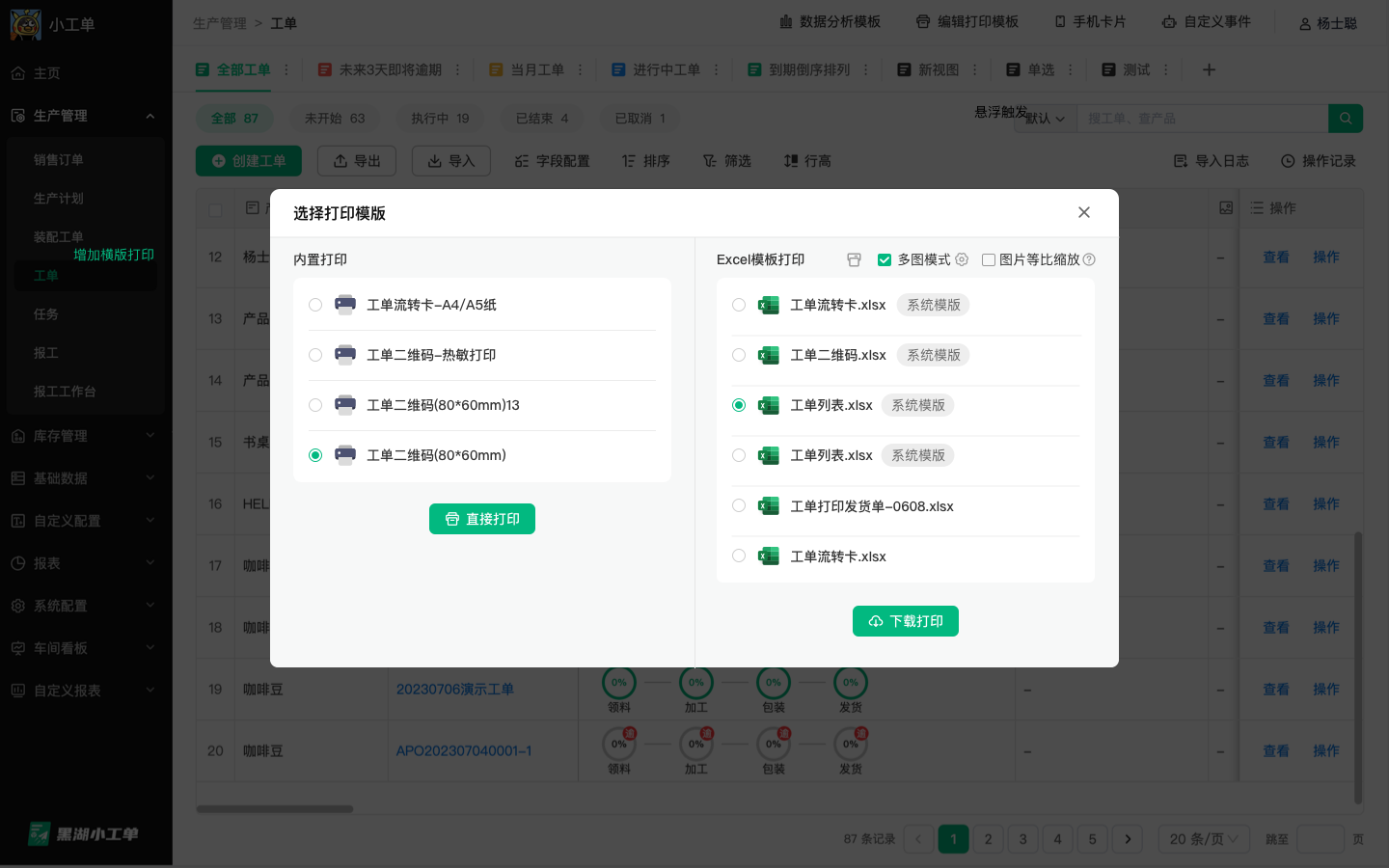

通用ERP的固定资产模块太“重”,无法适应车间高频、灵活的流转。我们需要的是轻量、乐高式的工具,能像黑湖小工单那样,快速为每套模具搭建从“入库建档->领用生产->工艺绑定->保养提醒->寿命预警”的数字化流水线。

其灵活性在于,你可以为模具自定义字段:模腔数、已啤次数、上次抛光日期、允许最大吨位、关联的工艺参数包。进度,从此与资产状态深度绑定。

| 场景 | 传统土办法(Excel/白板) | 数字化新战法(资产视角) |

|---|---|---|

| 模具寻找 | 打电话问遍各组长,去疑似机台翻找,耗时半小时以上。 | 系统扫码查看当前位置(如:在200T注塑机3号位生产)、当前操作人、预计完工时间。 |

| 预防保养 | 依赖老师傅记忆或固定周期保养,常因生产忙而遗漏,导致非计划停机。 | 系统基于实际生产模次(如:每5万模)自动触发保养工单,并与生产计划联动,安排最佳保养窗口。 |

| 质量追溯 | 出问题后,翻看纸质记录,难以关联到具体模具的当时状态。 | 扫描产品二维码,反向追溯生产它的模具ID、当时的保养状态、使用机台参数,精准定位是模具问题还是工艺问题。 |

| 新模试模 | 试模参数、问题记录在个人本子上,经验无法沉淀,下次换人又重头再来。 | 创建“试模”类型工单,强制关联模具ID,记录试模参数、问题、解决方案,形成该模具的专属“病历本”。 |

[洞察延伸]:精益现场如何为数字化“赋魂”

上了系统就万事大吉?错。数字化是骨架,精益现场是血肉。没有现场的5S和定置管理,二维码贴哪?模具取还的物理流程不优化,系统数据就是垃圾。

首先,实施模具的“定置管理”。规划明确的模具暂存区、保养区、待修区,每个区域有唯一编号。系统里的“位置”才有物理意义。这是数字化的地基。

其次,推动“目视化”与系统联动。在模具架设置状态卡(生产中/保养中/待修),颜色与系统看板同步。员工一眼可知全局,系统提供细节。二者结合,信息流动效率倍增。

最后,将“扫码”融入标准作业流程。领模、还模、报工、报检,扫码不是额外动作,而是必经环节。这需要现场反复督导,形成肌肉记忆。软硬结合,才能让数据自动、真实地流动起来。

专家视角的避坑与建议

数据不准,系统越贵死得越快。第一步不是买软件,而是发动一次全车间的模具“大盘点”,给每套模具贴上独一无二的身份证(二维码/ RFID)。数据源头不治理,后续全是空中楼阁。

别追求大而全的“一步到位”。从最痛的1-2个场景切入,比如“模具预防性保养”或“试模数据管理”。用黑湖小工单这类灵活工具快速跑通,让车间看到实效(比如减少30%的找模时间),再逐步扩展。小步快跑,迭代验证。

模具师傅的抵触是最大阻力。告诉他们,系统不是来监控他们的,是来帮他们“甩锅”和“传承经验”的。参数问题系统记录,不用扯皮;老师傅的调机心得能通过系统沉淀下来,变成团队资产。改变,要从改变认知开始。

总结与下一步

真正的模具加工进度跟踪,本质是资产管理。它追踪的不仅是空间位置和时间节点,更是资产的价值状态与健康度。这将车间主任的角色,从被动的“消防队长”,转变为主动的“设备健康管理师”。

回顾开头,当装配线再催模具时,你可以在手机看板上秒回位置与状态;当质量波动时,你能立刻调出该模具的全生命周期报告进行分析。救火,变成了预防。

你的下一步行动:明天就召集一次班会,不讨论产能,只做一件事——带着你的旧表格,去现场随机找三套模具,完整走一遍它们从上次使用到现在的“动线”。你会震惊于其中的信息断点,而这,就是你数字化转型最坚实的起点。

FAQ: 模具管理数字化常见问题

Q: 我们车间还有很多老模具,没有二维码,怎么管理?A: 立即启动“赋码行动”。用耐高温、抗油污的金属二维码或RFID标签,哪怕先人工贴一批。这是无法绕过的一次性投入,是数字化的“户口本”。

Q: 模具外发电镀或维修时,进度怎么跟踪?A: 在系统中创建“外协”类型工单。模具出厂扫码,状态变为“外协中”,并自动发送通知给外协厂联系人。对方收货、处理、发货均可通过简易链接反馈,实现围墙外的进度透明。

Q: 系统推荐的保养周期和我们老师傅的经验不一致,听谁的?A: 系统初始值可以基于老师傅经验设定。但系统优势在于持续学习:通过收集每次保养后的生产质量数据,可以逐步修正保养周期,使其更科学。最终形成“数据辅助决策,经验校准数据”的闭环。